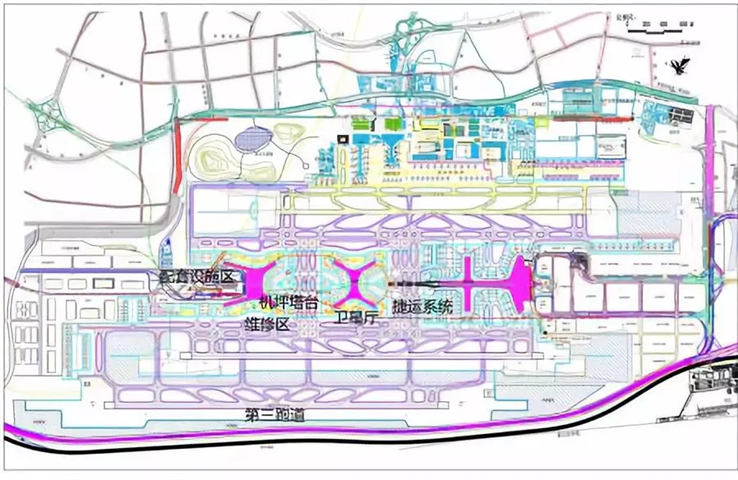

3.2.2材料加工数据的提取

图29 铝板加工图纸

在上图铝板加工图中,共有六个加工数据,两个现场质检尺寸。另外还附有供商务与厂家核算铝板面积的其他一些数据。仅PR系统一项,数据量就高达近十万个。

图30 铝板信息化模型

图31铝板信息化批量导出

图32 铝板加工数据表格

由于实体模型的建立,使材料加工尺寸等数据可以以EXCEL表格形式导出。这有助于实现加工数据的“零”错误:①铝板(玻璃或其他材料)实体模型的建立,使设计人员更为直观地进行核查;且软件也可以进行一定的相交、碰撞检查;②模型建立核对后,统一由程序生成所需的加工数据,避免人为测量尺寸、尺寸填写、尺寸归并等造成的二次错误。

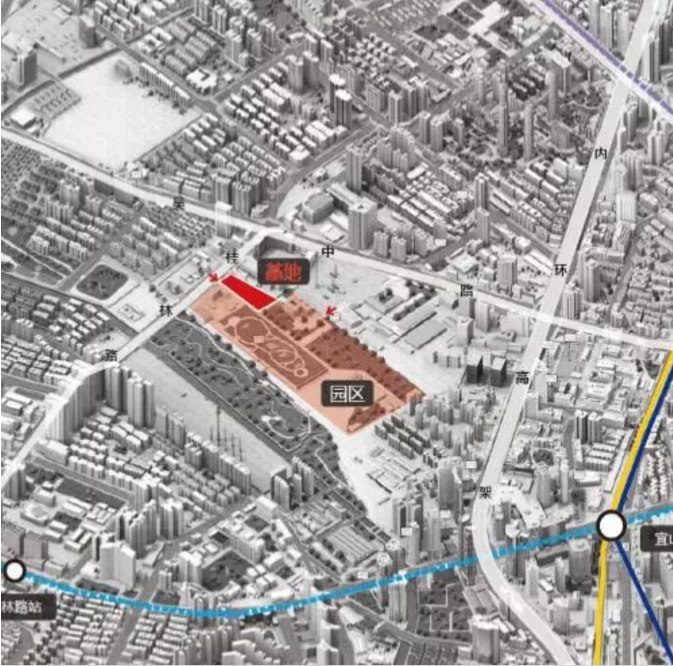

3.2.3现场测量、安装定位的依据

为了现场减少焊接量,在主体结构加工工厂进行了大量的幕墙所需的预埋钢板预制。主体钢结构现场安装完成后,预埋钢板其偏差值是否满足幕墙安装需要,如果不满足需提前考虑纠偏方案,避免现场随意切割现象的发生。这是就需要一个与现场测量互动的过程;根据信息化数据模型,设计人员提供预埋钢板理论三维坐标点 现场测量预埋钢板实际三维坐标值 设计人员进行坐标值分析 进行纠偏方案处理。

图34 实体模型三维点

图35 理论值与实测值对比分析

上图为设计人员提供的实体模型上的,某一焊制于主体钢结构上埋板的一个定位数据。现场测量人员根据指示对此块埋板进行测量并反馈回设计人员。设计人员进行对比分析,偏差在幕墙龙骨可调节范围内的不予处理,对于偏差大于调节范围内的,设计人员则需要加长或缩短转接件距离,加大调节孔长度,或采用其他纠偏措施。

上海中心表皮空间逻辑造型复杂,幕墙表皮并非为某一水平面或垂直面,多数幕墙表皮为空间曲面,特别是收口部位基本上全为异形扭曲面。为了保证现场安装精度,就必须进行安装关键点控制:在深化设计时,设计人员依据实体模型,找出安装龙骨(面材)等工序时的关键控制安装点,并以三维坐标的形式标注与龙骨(面材)布置图上;在现场安装时,施工人员结合实体模型,对照设计人员给出的安装关键点进行测量放线,保证每道工序的安装控制点都能在可接受范围内,这样最终成型的幕墙才能确保精度,达到建筑师的要求。

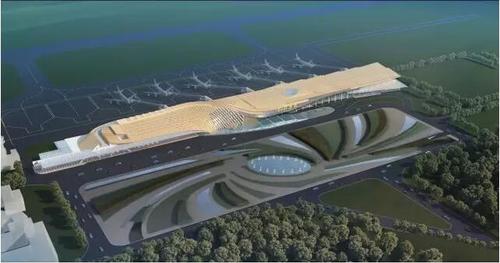

图36 PG1侧部收口铝板

PG1处收口铝板为在造型逻辑上为一圆台体的剖切面,兼顾着接口PG1百页格栅和PR玻璃幕墙。如果铝板加工不精准或安装出现较大偏差,会出现圆弧面不能够平滑过渡出现凹凸不平现象,也可能会出现收口铝板不能很好地衔接PG1百叶格栅和PR玻璃幕墙,造成交接缝隙过大或过小。这两者都会影响建筑效果。

因此我们除了在绘制加工图时给出了关键控制尺寸,并且还给出了安装关键控制点位。如下图,每块铝板安装我们给出了三个关键控制点,六个非关键辅助控制点。现场测量人员根据这些控制点理论三维坐标进行控制,从而保证铝板安装的精准性。

图37 铝板复核定位图

图38 铝板安装测量定位表

在上海中心裙楼幕墙工程深化设计过程中,对于表皮造型逻辑为空间曲面的幕墙系统,设计人员都会给出龙骨、面材的关键加工、安装坐标等信息,因为此类幕墙现场施工人员是无法根据施工蓝图进行推算得出详细安装坐标的。而对部分表皮造型逻辑非空间曲面的幕墙系统,其平行于或垂直于X、Y轴,可以通过二维施工蓝图推算出安装点位的,设计人员可以不提供三维坐标点。

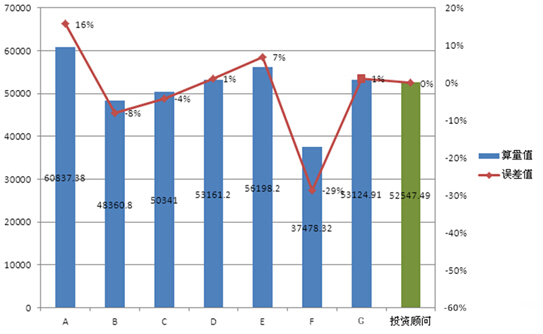

图39 PR幕墙玻璃及安装座模型图

前面已经描述过PR幕墙的空间扭曲造型,现场施工人员是无法通过推算得出型材、玻璃的安装坐标点的。我们通过铝制转接系统的各种调节,在材料加工时可以归并一部分玻璃和铝制安装座,减少加工量和现场材料二次搬运工作量。但是现场定位坐标却无法合并,每一块玻璃都有其固定唯一的安装坐标点,而每一块玻璃都需现场测量又不现实,因此设计人员提出:横向上每隔两至三跨,纵向上每六个300mm宽的玻璃板块需精确测量一次控制点,保证安装精度。精确控制点之间的玻璃以设计人员坐标点做为参考,以实际安装效果做为基准,保证空间曲线的圆滑过渡即可。